Cap2 Lavorazione dei vari materiali

I pannelli in truciolato erano già squadrati e sono di recupero vi sconsiglio di utilizzare la sega a mano o il seghetto elettrico, i tagli non verrebbero a 90° quindi o avete una sega a disco oppure andate al brico e fatevi tagliare i pezzi a misura. Purtroppo ci sono delle lavorazioni che si devono fare al tornio e fresa, mi riferisco ai metalli (ottone, acciaio, acciaio inox, duralluminio, teflon) é impensabile farli in altro modo, inoltre ho utilizzato anche una stazione saldante ossiacetilenica per assemblare tra loro alcuni pezzi, non spaventatevi ! E' chiaro che ho usato le macchine che ho a disposizione pero' nessuno vieta che si possano trovare idee alternative ed affidabili realizzabili anche con macchine più modeste. Resta inteso che le barre e le boccole di scorrimento o avete le macchine per farle oppure ve le fate fare o le comperate già fatte sono il cuore del sistema e devono essere precise !

Qualche cenno sulla lavorazione dei vari pezzi di truciolato....

Tagliati a misura i veri pezzi componenti il cassone cominciamo ad assemblarli insieme.....Come si nota sul fondo (che poi é la parte superiore del cassone dove andrà montato il piano mobile Y) sono state avvitate delle squadrette a L di alluminio, nell'ultima foto si nota l'asse che poi sarà la madre vite.

|

|

|

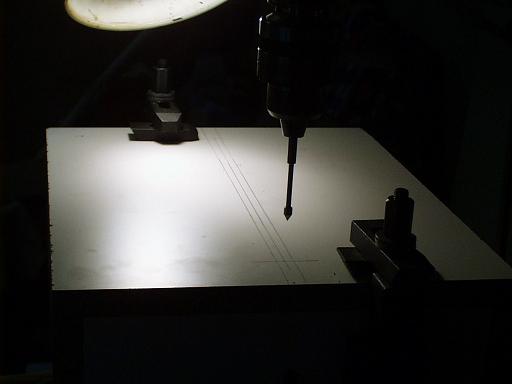

Nel gruppo di foto seguenti la lavorazione della feritoia che serve a far uscire la T di comando di movimento dell'asse Y

|

|

|

Ecco che il

Truciolone comincia a prendere forma ! Le spalle sono

montate provvisoriamente eh si' monta e smonta é un

operazione che ho eseguito decine di volte per prendere

le misure e poi lavorare i pezzi ricordate io non lavoro

con disegni quotati (so rustico !) ho tracciato solo uno

schizzo di massima le misure le prendo dal vivo.

La prima foto mostra il premontaggio del piano mobile Y

le guide che si intravedono sono le famose guide dei

cassetti che si trovano presso tutti i brico.

|

Adesso é il momento delle lavorazioni metalliche, qualche foto sarà comunque un mix di lavorazione metallica e legnacea.

Da dove cominciamo ? Ah questo é stato e sarà sempre il mio gran problema sono casinaro di natura e allora comincio sempre dalla fine o da cose che apparentemente sono dei dettagli, praticamente lavoro con delle immagini che mi si formano nel cervello per esempio non ho un disegno meccanico della macchina ma ho fatto uno schizzo a matita e poi....

Prima di tutto sono andato alla ricerca delle barre di scorrimento, le barre possono essere recuperate da vecchie stampanti ad aghi, cerca e ricerca nulla ! Allora presso Castorama (pubblicità gratuita), l'occhio mi é caduto su delle barre in acciaio verniciate da 13mm di diametro le ho guardate bene e facendole rotolare ho visto che erano abbastanza diritte allora portate a casa, sapendo che la distanza tra le due spalle é di 36 cm, calcolando in più lo spessore delle spalle (4cm totale) più il terminale filettato, diciamo che ho tagliato una barra a 50cm poi ho pensato che la barra deve avere una battuta nella parte interna delle spalle quindi ho ribassato i teminali a 10mm da ogni parte poi ho ancora ribassato a 8mm e ho filettato quindi facciamo un po di conti:

La distanza tra

l'interno delle 2 spalle é 36 cm la nostra barra é 50

cm quindi 50-36=14 cm da lavorare (7cm per ogni terminale)

adesso ribassiamo a diametro 10mm i 7cm delle estremità,

poi sapendo che 2 cm di questa intestatura vanno nel

truciolato, dovremo ribassare i 5 cm restanti a 8mm per

poi filettarli ma non facciamo un lavoro a 2 cm netti ma

a 1.5cm in quanto per ben serrare il bullone dovrà

"tirare" leggermente. Spero che la spiegazione

sia chiara ;-). Bene ! Dopo aver fatto questo lavoro (difficile

a dirsi ma abbastanza semplice da farsi nel caso in cui

non abbiate le macchine utensili a disposizione potrei

prepararvi io le barre compresi i canotti e tutti gli

attacchi contattatemi su

( aeroracer@modulonet.com )

La foto presenta

le barre già intestate e lappate, ma come si rendono

cosi' lucide delle barre grezze ?

Un attimo di pazienza proseguite la lettura !

Il processo di pulitura e lappatura deve NECESSARIAMENTE essere fatto su un tornio, la barra deve girare ad alta velocità, oltre ad essere un lavoro un po pericoloso si deve disporre di una macchina di almeno 50cm utili di distanza tra l'autoserrante e la contropunta....Ecco il procedimento.

Come foto uso la

foto scattata per preparare i canotti ma il procedimento

é lo stesso. Allora con della carta abrasiva 1000

inumidita con petrolio passare e ripassare sulla barra

fino a che diventi lucida, ATTENZIONE

! I procedimenti qui' esposti SONO PERICOLOSI ! Non

rispondo di eventuali ferite riportate durante l'esecuzione

di queste operazioni, chi vuole farlo lo fa a suo RISCHIO

E PERICOLO ! Importantissimo non

lasciare che la carta smeriglio si asciughi, bagnarla

spesso.

Una volta che la barra é colore cromatura ma l'aspetto

é satinato fermiamo il procedimento, asciughiamo la

barra (meglio pulirla per bene con un po di acetone o

benzina) e passiamo all'operazione di politura/lappatura

Per effettuare

la seguente operazione esistono dei prodotti speciali

venduti presso i negozi del settore. I prodotti si

presentano come dei panetti di colore differente, il

panetto marrone (almento per la marca che io uso) é

dedicato alla sgrossatura di tutti i metalli, quindi

rimettiamo in moto il tornio e passiamo il panetto sulla

superfice esercitando una leggera pressione, l'aspetto

della barra dopo il trattamento sarà opaco, adesso

prendiamo un panno morbido (sempre col tornio in moto) e

sfreghiamo energicamente tutta la superficie rigirando il

panno di tanto in tanto, se per caso il panno viene preso

dall'autocentrante o si avvolge sulla barra,

ALLONTANATEVI IMMEDIATAMENTE !

Spegnete la macchina e levate il panno MAI TENTARE DI

LEVARE IL PANNO CON LA MACCHINA IN MOTO!

Dopo lo spavento é il momento di cambiare panetto di

politura.

Il panetto adatto ai metalli duri é di colore azzurro eseguire le stesse operazioni elencate sopra e guardate il risultato !

Adesso passate

un leggero strato di olio di vaselina per evitare che si

macchino di ruggine e mettetele da parte.

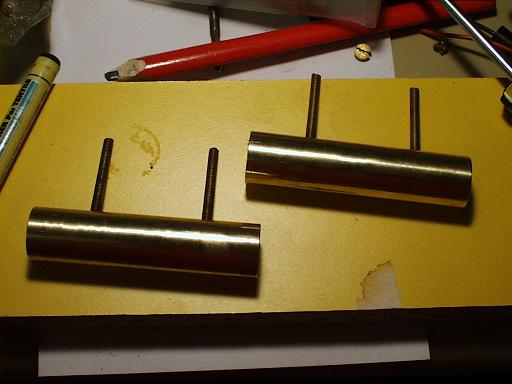

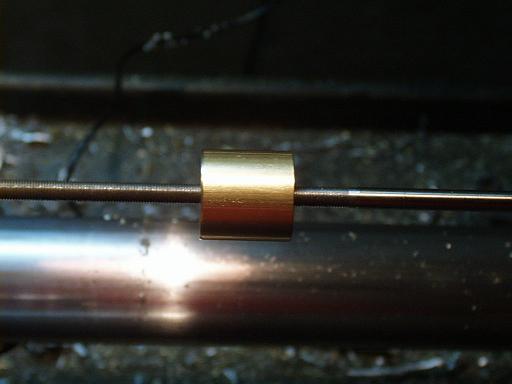

Adesso dobbiamo realizzare i canotti. I canotti come

detto sono due pezzi di ottone diametro 19mm torniti all'interno

e politi e fresati al'esterno. Il foro interno non deve

essere alla quota della barra ma bensi' di diametro 17mm

in quanto la barra scorrerà su delle boccole in teflon

forzate nel canotto e poi tornite a misura. Allora:

tagliamo due pezzi di barra di ottone e lavoriamoli al

tornio, tengo a precisare che come si vede nella foto a

destra il foro é di diametro 17mm per 2 cm di

profondità da un lato e dall'altro del canotto in quanto

il foro deve avere una battuta di arresto per le boccole

di teflon, quindi dapprima foriamo tutto il canotto a 14mm

poi eseguiamo la lavorazione di alesatura a 17mm per le

estremità.

|

|

|

Adesso torniamo 2 pezzi di teflon in modo che siano forzati dentro le estremità. Un colpetto di mazzetta di legno e oplà...

|

|

|

|

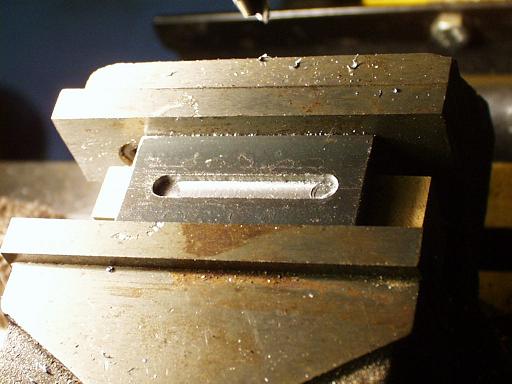

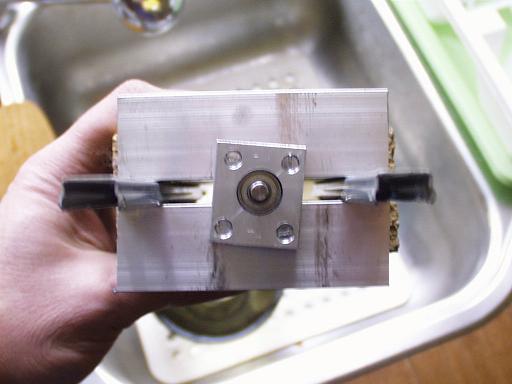

Sfacciatura centratura e barenatura a misura e qui' si deve essere precisi ! Provare le barre ( le barre devono essere ripulite dalla vaselina prima delle prove! ) nei 2 canotti preparati prima di proseguire le lavorazioni sui medesimi, lo scorrimento deve essere fluido leggermente frenato (con l'uso dopo un po acquisteranno la giusta tolleranza) senza impuntamenti. Se avete fatto le boccole in teflon lasche nessuna pietà tiratele via e rifatele !

|

|

|

|

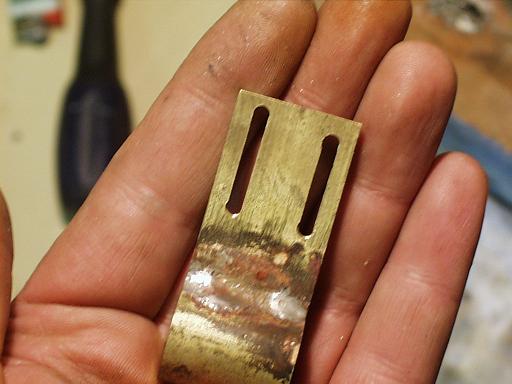

Altra operazione da fare sui canotti é la lucidatura, la spianatura esteriore, foratura, filettatura in modo da creare una base di appoggio e poter bloccare 2 viti di fissaggio come si vede nell'ultima foto. Queste due viti di fissaggio (ottone diam 4mm)praticamente bloccherano i due canotti sul supporto fisso del trapano fresa ma vedremo il dettaglio in seguito.

|

|

|

|

Adesso occupiamoci della trasmissione del movimento per l'asse Y. Sotto il piano di lavoro ho montato una T metallica autocostruita guardate le foto e vi renderete conto del mio delirio !

|

|

|

Poi per fare la chiocciola ho utilizzato il tondo da 19mm ho fresato una gola e ho saldato ( saldatura ossiacetilenica) una linguetta di ottone che poi ho fresato, in ultimo ho eseguito la foratura e la filettatura (filettatura da 8 in accordo con il passo della madrevite ) perché, se l'avessi fatto prima, la filettatura sottoposta al forte calore si sarebbe deformata.

|

|

|

Avete compreso lo scopo della T e della lavorazione della chiocciola ? No ? :-( Allora guardate la foto in basso a sx ;-)

|

Bene ! Adesso tagliamo a misura

la madrevite ricordandoci di essere generosi in quanto

una parte dovrà essere abbastanza lunga per poter essere

collegata al motore. Poi intestiamo una parte, l'intestatura

dovrà essere a misura del cuscinetto di supporto poi il

terminale sarà filettato per essere bloccato da un

bullone. Nella seconda foto si vede la parte motore e

nella terza il sistema completo lato motore.

Ah la soluzione del tubo come giunto tra il motore e la

madrevite ! Quante critiche ! Tutti a dirmi "NO si

devono usare dei giunti speciali " Ok d'accordo ma

non mi va di spendere 40 euro per un prototipo che sarà

solo per comprendere il funzionamento di una CNC.

Vi assicuro che il tubo telato fa il suo lavoro !

|

|

|

Ecco la visione "aerea" del lavoro fin qui' eseguito

|

Per l'asse X il lavoro é similare solo che la chiocciola viene fissata sul carrello mobile per fissare la chiocciola si usa la stessa procedura spiegata per il fissaggio dei canotti attenzione al calcolo dell'altezza dell'asse X ! Non lo fate né troppo basso né troppo alto rispetto al piano di lavoro Y calcolate di quanto sporgerà il trapanino rispetto al piano Y, inoltre i fori per le barre di scorrimento effettuati sulle spalle devono essere perfettamente perpendicolari al piano di lavoro Y, questo é uno dei punti più delicati di tutta la realizzazione...

|

Adesso dedichiamoci alla

costruzione della parte mobile dell'asse X (supporto del

trapano fresa)

Le dimensioni della piastra di truciolato devono essere

tali da accogliere il trapanino per almeno il doppio del

suo diametro massimo ed il 90% della sua altezza. Io ho

scelto di avere due piastre identiche (parte mobile dell'asse

X e parte mobile dell'asse Z) la loro misura é 15 x 11

cm.

Le solite guide per i cassetti di dimensione più corta

possibile e ancora, la parte montata sull'asse Z dovrà

essere accorciata, questo lo vedremo più avanti

|

Costruiamo adesso la madrevite

e la chiocciola per l'asse Z

Un bel tondo di ottone filettato e fresato a misura per

potersi inserire nello spazio esistente tra le due

placche di truciolare (asse X e asse Z). Come si nota

nelle foto la chiocciola é stata forata per poter

accogliere le viti di fissaggio.

|

|

|

Dalla parte di fissaggio del trapano fresa ho eseguito una fresatura in modo che le viti della chiocciola non siano a contatto col trapano fresa. Nella seconda foto il particolare del bloccaggio inferiore della madrevite .

|

|

Nelle foto seguenti la guida (cuscinetto) della parte superiore della madrevite e la staffa che sarà il supporto motore

|

|

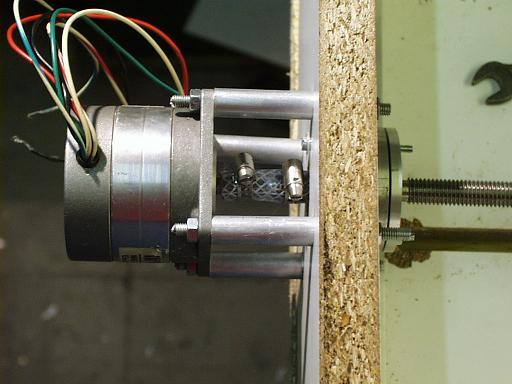

Ecco quà il motore con i suoi perni (lavorati al tornio) e poi montato sulle staffe

|

|

|

Il gruppo motore montato e le prove per vedere dove montare gli ancoraggi del trapanino

|

|

Nelle foto il montaggio del motore dell'asse Y non fate caso ad un supporto che é un po sghembo (CRITICONI !) e la parte opposta sempre la solita piastrina con cuscinetto....

|

|

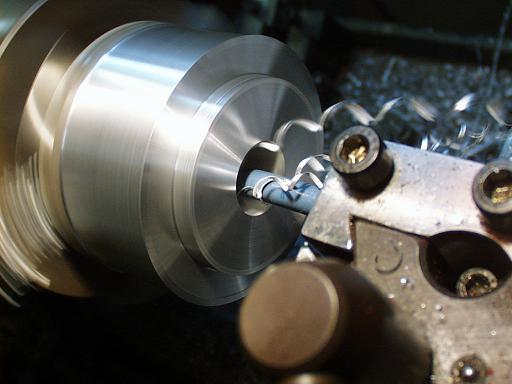

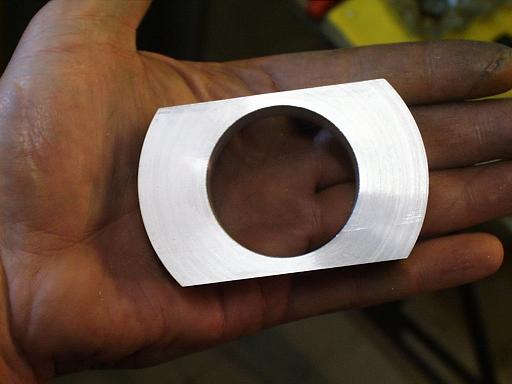

Siamo alla fine ! Ci manca solo la costruzione delle staffe di fissaggio del trapanino, avendo a disposizione un tondo di ergal da 80mm di diametro mi sono "divertito a farle belle MASSICCE quindi le basilari operazioni di sfacciatura centratura alesatura troncatura...

|

|

|

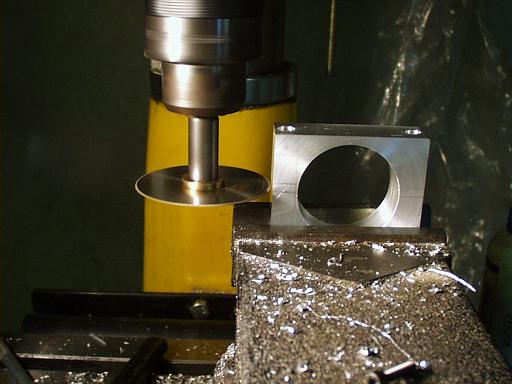

Un bell'esercizio di fresatura/spianatura....

|

|

|

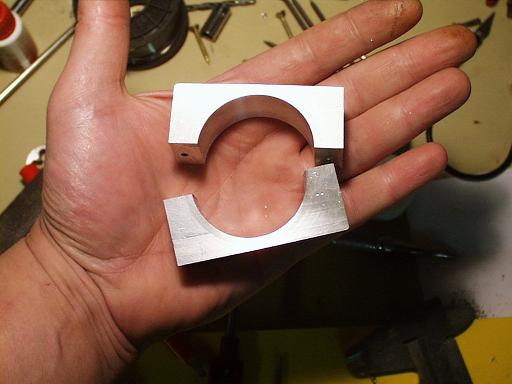

Seguito da una tagliatura in

due metà con la fresa sega...

A questo proposito é importante ricordare che prima di

segare il pezzo in due, é necessario forare e filettare,

potete notare difatti i due fori nella foto di sinistra...

|

|

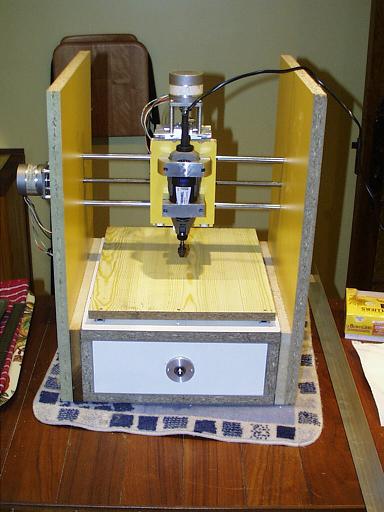

Ecco i vari pezzi ed il loro montaggio. Nessun problema di aerazione !

|

|

|

Ecco una foto macro di un dado speciale chiamato dado a griffe, i cornini che si vedono, una volta che si comincia a stringere la vite, si conficcano nel legno nella foto di dx il risultato

|

|

Ecco la meccanica del truciolone terminata !

|